一、瓦衬局部补焊修复法

有下列缺陷的轴瓦,可考虑局部补焊修复。

1)新浇注的轴瓦,整体良好,但有局部缺陷,如气孔,砂眼,伤疤等。

2)衬套已磨偏,或几何形状不符以及有局部裂纹,伤疤的旧轴承。

1、修复工艺

(1)旧衬套合金的清理对于未露出轴瓦皮的局部损伤的衬套,用刮刀将损伤的合金表面清理干净,使露出金属光泽。然后用70-100度的浓度10%碱溶液清洗5-10min脱脂,清洗后再用70-100度热水冲去残碱。

对于已露出轴瓦皮的衬套,先用刮刀或锉刀把合金损坏处清理干净,露出金属光泽。也可用火焰熔掉合金残块,然后再用钢丝刷清除衬套表面污垢、锈迹,合金残片,尤其沟槽部分要仔细清理干净。

清理后,用10%-15%的盐酸或硫酸溶液进行10-15min的酸洗除锈,再用70-100℃热水,冲去残酸,并在70-100度浓度10%的碱水溶液进行10min左右的脱脂。最后用70-100℃热水冲去残碱。

(2)焊剂和焊条的配制对焊剂的要求是施焊时,能够清除合金表面杂质,保护其表面不受周围介质影响,使施焊表面具有良好时润湿性。其次在施焊时,焊剂能够在化学反应过程中析出锡的成分,形成0.03-0.04mm含锡过渡层,保证焊条溶滴与施焊表面牢固地粘结在一起。

常用的焊剂配方:

氧化锌50%

氧化铵15%

氯化锡或氧化亚锡30%

氟化钠5%

按比例将上述药品混均,用清水调成稀糊状。

另外,还有一种焊剂配方:

氧化锌10%

氯化亚锡20%

纯净水60%

将上述三种药品配成溶液。随用随配,不能存放。

焊条可用与基本金属成分相同或接近的巴氏合金(或乌金)焊条,直径5-10mm。焊枪型号取决于衬套补焊面积大小,一般选用150号-250号的。

2、补焊工艺

1)预热。采用中性火焰。氧气压力不大于0.29MPa,氧气与乙炔气比例为1:3,要均匀缓慢地预热,使衬套表面呈灰色(约200℃)。

2)涂焊剂。用毛刷在被补焊表面上均匀涂抹焊剂,加热呈白色为宜,这时就可以补焊,如果加热呈灰色,表明温度偏低,需重新预热。如果焊剂在补焊表面呈圆珠滚落,涂不上焊剂,说明表面温度过高。

3)施焊。施焊时采取左焊,焊条距衬套表面6-10mm,上下移动。火嘴距衬套表面和焊条各5-10mm,火嘴要左右摆动,照顾两排接口。

应先焊尖角处,因尖角处易过热,产生气泡,影响质量。要圆弧过渡,火焰不宜长时间对金属加热,每焊完一道,可连续焊接,但应马上涂焊剂,以防产生热裂纹。可以单层和多层补焊,每层焊后要用水清洗,重涂焊剂。焊道宽度5-10mm,厚度2-3mm。补焊加工余量可取2.5-3.5mm,刮削余量0.1-0.5mm。

4)焊后检查和施工中的注意点

①要求焊后合金晶粒较细,无过热产生树枝状结晶。

②无夹杂,气泡,瓦口和尖角以及两端焊接质量要高。

③无氧化和过热现象。

④施焊时,注童温度不可偏高偏低。

⑤焊剂有毒,操作时要注童通风,以防中毒。

二、滑动轴承重新浇铸合金修复法

1、浇铸合金前的准备工作

当瓦衬与瓦底严重脱离,瓦衬表面合金损伤已无法采用局部补焊法修复,轴承间隙磨损过甚,又无法调整接合面的垫片恢复,合金质量已无法保证轴承安全运行时,均需考虑重新浇铸合金修复。一般带有循环润滑的轴承,轴承径向间隙为轴颈的0.25%-0.4%

熔掉旧瓦衬合金,并保存好。用钢丝刷清除瓦底表面氧化物和污垢,使瓦底表面呈现出金属光泽。再用10%-15%硫酸溶液清除锈蚀,并用热水冲洗两遍,这时仔细检查瓦底是否有裂纹等缺陷。检查合格后,在瓦底的浇铸面上均匀涂上一层氧化锌溶液。放入烘炉内加热至200-250度,取出后,再涂上一层氧化锌溶液,边涂边挂锡。锡层厚度0.1-0.2mm,越薄越均越好。锡层表面要光亮,如有暗色,需重新挂锡层。

在上下瓦接合面处垫入硅钢片或不与合金粘连的薄铁板条,其宽度应使其内侧能与瓦心表面接触上,在外侧与瓦皮对齐。装瓦心时,要使瓦心的圆心与合拢在一起的轴瓦的圆心保持同心。还要把油管环槽口及回油孔用黄泥堵好。最后用卡箍将轴瓦卡紧。

根据轴承大小选择足够的轴承合金块放人炉内熔化,合金块数量不可少,以防浇铸不够造成返工。合金熔化温度不可过高过低,如无测量仪表,可用数层报纸条插入熔化的合金内,经1-2S拿出,报纸变成深黄色时,说明轴承合金加热温度合适。如果呈现黑色或黄黑色,则表明合金温度过高。在合金熔化过程中,要用干木条不断搅动合金溶液,使合金元素成分分布均匀。

同时把卡好的轴瓦,瓦心和平板在烘箱内预热,保持250℃,不宜用火直接烧。将预热的瓦皮放在干板上,放正瓦心。瓦皮外边用型砂围好。

2、浇铸轴承合金

将熔化的合金除去熔渣,注入轴瓦膛内,当注入三分之一到三分之二时,用铁棒迅速捣瓦内尚未凝固的合金溶液,使合金内部气体彻底排除。浇铸合金时,如发现渗漏现象,要用黄泥迅速堵住。

为防止合金凝固时被氧化,可在合金溶液表面均匀布满烧红的木炭来延长冷却时间,防止氧化,从而避免合金凝固后变脆和产生砂眼。

在浇铸合金过程中,要注意控制温度。浇铸合金时,动作要迅速。

3、浇铸后质量检查

轴承合金浇铸后,要检查浇铸质量。浇铸后的合金表面应呈现暗银色或银黄色,不得有紫色和深黄色的斑痕。合金表面应无砂眼和裂纹。合金无脱离瓦底现象(可由声音判断)。浇铸后的合金表面粗糙度为Ra2.5或Ra12.5。检查浇口断面时,应有细粒的晶体组织,不应有粗糙晶体

4、轴承机加工

经检查合格后的浇铸轴瓦,上车床加工前,要修整瓦口平面,使瓦口及对开缝对齐,如有定位销应打入。为了以后便于调整轴承间隙,要在对开缝处垫入0.02-0.05mm紫铜皮5-10片。最后清除轴瓦表面污垢,在车床上进行机加工。

如果轴瓦在车床上找正准确,加工尺寸合理,可以不留刮削余量,机加工后,经钳工局部处理便可直接使用。目前国内大部分修理单位尚采用刮研轴瓦工艺。加工后为清除刀痕和纠正几何形状,尚需进行刮研,因此车加工时要留出刮削余量。

5、开油槽

带有油环的对开式轴承上的油槽

不带油环的对开式轴承上的油槽

在开油槽时,要注童在下轴瓦受力部位不许开油槽,同时轴瓦内的油槽不可通过轴瓦边。

6、轴瓦刮研

刮研目的是在瓦衬工作表面上形成正确的几何形状,在电机运行时使瓦衬内的润滑油建立起楔形油膜,使轴颈在油膜浮力下运转。

轴瓦刮研是以轴颈为标准,因此要事先检查轴颈是否有缺陷。要求轴颈表面光滑无损伤,使千分尺检查轴颈偏差和椭圆偏差时,不应超过0.025-0.035mm。轴颈上如有浮锈,要用细砂纸打磨光亮,并用干净抹布擦拭干净。

刮瓦工具一定要使用刮刀,手动刮刀或电动刮刀均可,但不得用细锉和砂布抹擦。要求刮刀锋利。

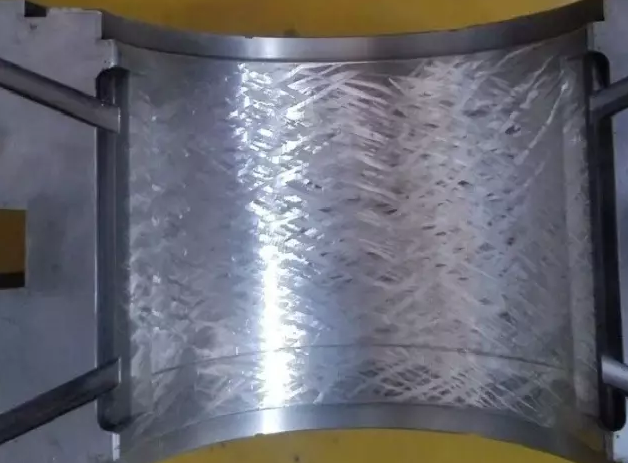

将下轴瓦放在轴颈下面,在轴颈上薄薄涂上一层显示剂(粗刮时用红铅粉,精研时用22号透平油),然后盘车,使瓦衬凸出部分粘上显示剂,取出下瓦,用刮刀把粘上显示剂的凸出面积逐渐刮去。根据凸出面积大小,决定刮刀用力轻重,最大面积要全部刮掉,中等面积只刮去中间凸起部分的一小片,小面积可先不刮。先从一个方向刮。再从另一个方向刮,刀纹要相交刮研时。刮刀应与刮研面成30度角,沿圆角(即轴旋转方向)依次修刮,不得乱刮。以防轴瓦刮偏,只有刀纹形成网络状。斑点才能均布。

上述操作应重复几次,最后进行精研。这时不用显示剂,略加一点透平油,下瓦放在轴颈下面,盘动转子,正反转动3-5次,拍起转子,抬的高度要小,以防轴弯曲,一般抬起0.4-0.6mm即可。取出轴瓦,按轴瓦合金表面上接触不均情况决定刮刀刮研的轻重和方向。重复上述操作,一直达到瓦衬与轴颈接触良好为止。一般要求在60度(或120度)圆弧内,下瓦每平方厘米面积上应有两个以上均布的接触点。上瓦的刮研亦同上述方法,要求每平方厘米面积上应有一个以上接触点。

对于600r/min以上电机,轴承与转轴接触角为60度,重负载的较大电机,接触角选在90-120度范围内。

轴瓦刮研后,轴瓦的接触部分和非接触部分不允许有明显的界限,用手摸轴衬表面应感觉到光滑,没有台阶。

轴瓦刮研后,要用汽油清洗干净,并放在轴承座内用绝缘纸或布盖好,以防落入灰尘。

来源:设备检修

(版权归原作者或机构所有)